皆さんこんにちは~。HYです。

弊社営業部長が定期的に開催しているお取引先様向けの講習会にまたまた同行しましたのでレポートを書いていきたいと思います!

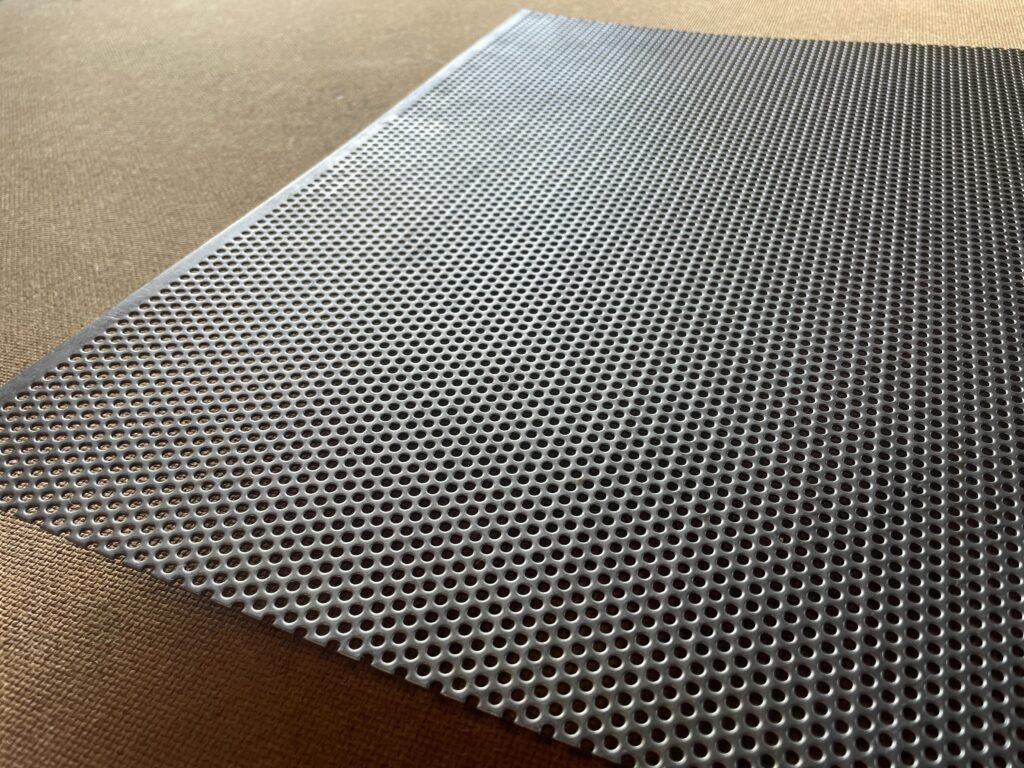

上記の金属板は”パンチングメタル”と呼ばれています。よく見ると無数の小さな穴が開いていますね。通気カバーなどにも使用されており皆さんも日常生活で一度は目にしたことがあるのではないでしょうか。私のゲーミングPCのファンなんかにもおそらくパンチングメタルを使ったであろうカバーが使われています。使用例を踏まえると穴が開いているパンチングメタルは通気など風が通る箇所に使用することが多いということになりますね。そして穴が開いているということは向こう側が見えるという事になります。機械カバーをつけたいけど内部を少し確認したいケースにも使えますね。

そんなパンチングメタルですが加工には注意が必要です。

パンチングメタルは曲げると寸法精度が出なくなってしまいます。

これは穴あり箇所と穴なし箇所では伸びが違う事が原因です。穴箇所から穴なし箇所に力が逃げてしまい上手く曲げることが出来ません。

なので寸法精度が出ないパンチングメタルの曲げ加工品は量産に向いていないことになりますね。

以上パンチングメタルについてでした~。

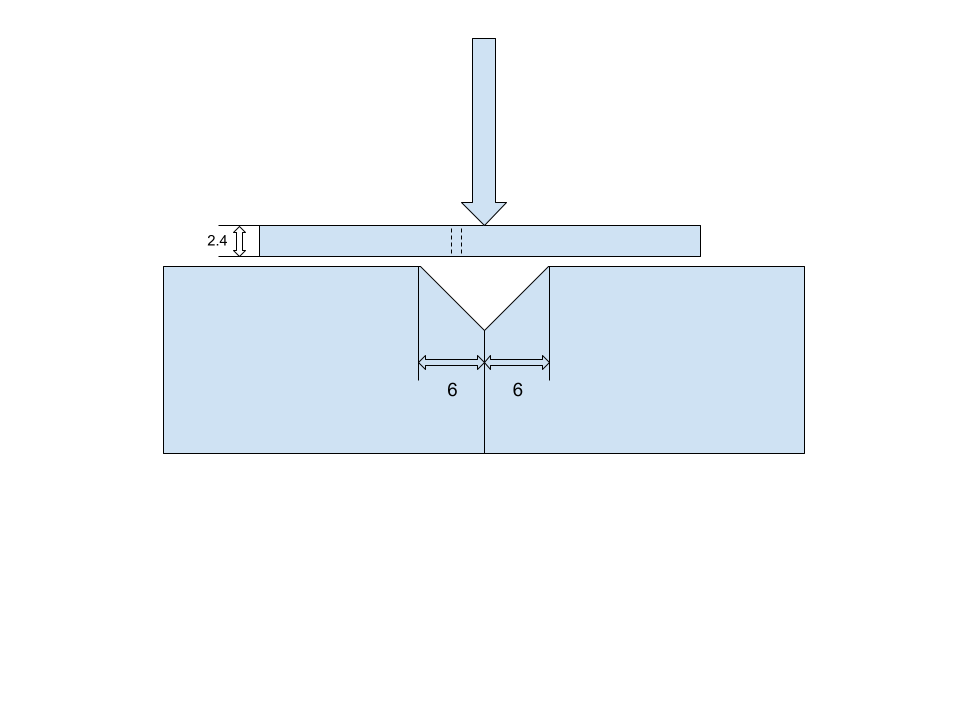

次は板金加工についてです。下の図をご覧ください。

板厚2.4の金属板をダイ・パンチを使って曲げようとしています。ダイ・パンチについては詳しくはこちらをご覧ください。大体板厚×5ほどの幅の溝で曲げるので今回は12mmの幅を選択することになりました。通常なら特に問題なくV字型の溝にパンチを押し付けて曲げ加工を行う事になります。

板厚2.4の金属板をダイ・パンチを使って曲げようとしています。ダイ・パンチについては詳しくはこちらをご覧ください。大体板厚×5ほどの幅の溝で曲げるので今回は12mmの幅を選択することになりました。通常なら特に問題なくV字型の溝にパンチを押し付けて曲げ加工を行う事になります。

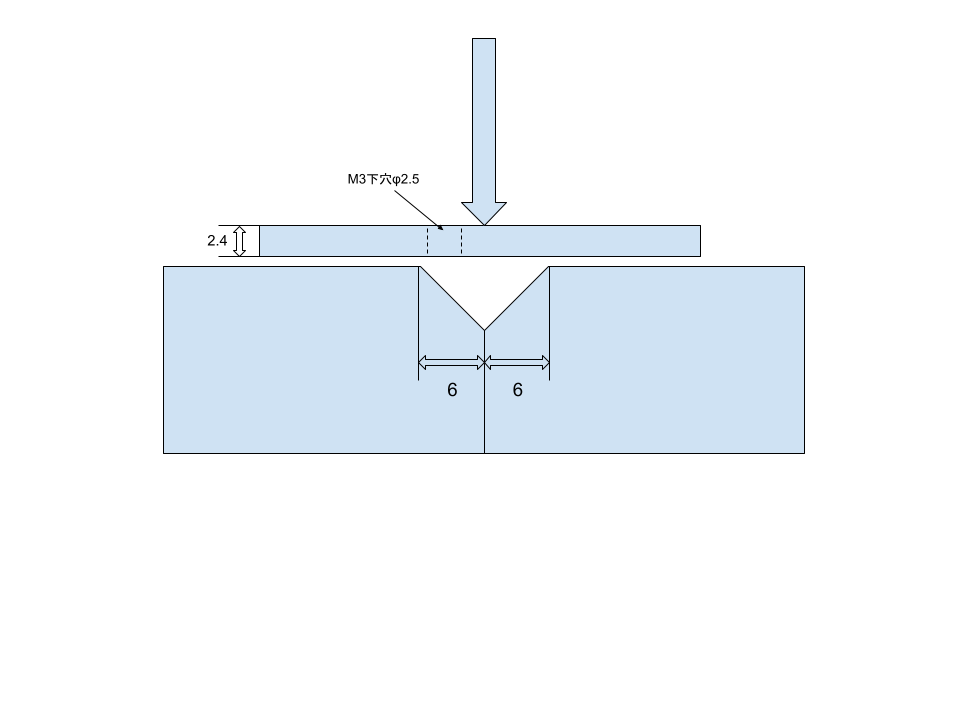

しかしどうやらこの板金はM3のタップ加工を前提としているみたいですね。既に※φ2.5の下穴(上図では簡易的に〇で表示)が開けてあります。運の悪いことV字型の溝の範囲内に下穴が入っており、このままだと高確率で穴が変形してしまうでしょう。

こういったケースではまず下図の様に小さな穴を開けておきます。

小さな穴を開ける

↓

曲げ加工

↓

小さい穴を指定のφまで広げる

↓

ねじを切る

といった手順で対応すると問題なく加工出来ます。勿論小さな穴は曲げ加工の影響で変形しますがそこから広げるのでモーマンタイ(無問題)ですね。

※ちなみに下穴の求め方は

M〇 – ピッチ = 下穴

となっています。ピッチについてはこちらのサイトに詳しく記載があります。今回はM3なので 3 – 0.5 = 2.5ですね。

以上講習会のまとめでした~。今後も講習会のレポートをお楽しみに~!

またまた真面目にまとめるHYでした~。ではまた~。